Abene VHF3 -> CNC

Kollade med kollegan som påstår sej kunna detta med kuggremmar och dylikt. Han sa att det vore bättre med en 3M HTD-rem som pga att den inte har stålkord och sina runda tänder ger en bättre överföring och bättre precision. En stålkorden gör att remmen i högra hastigheter vill slungas ut från kuggskivan och ger lite svaj mellan skivorna, om jag fattat det rätt.

Man kan hitta lite info här: http://www.jens-s.se/

gå in under kataloger och kuggremsdrifter i neoprengummi

Kolla även prislistan, ladda hem den i pdf-format, där står även rek.priset för enkel jämförelse. Där ser man remmarna bättre än i faktabroschyren ovan.

Vet inte huruvida priset är högre, det är det säkert. Var bara lite nyfiken på vad det finns för alternativ och tänkte delge infon med er för eventuell vidare diskussion. Jag tror att AT5 kommer funka bra. Det finns alltid en större fisk i dammen, bättre grejer att köpa om man har råd.

Man kan hitta lite info här: http://www.jens-s.se/

gå in under kataloger och kuggremsdrifter i neoprengummi

Kolla även prislistan, ladda hem den i pdf-format, där står även rek.priset för enkel jämförelse. Där ser man remmarna bättre än i faktabroschyren ovan.

Vet inte huruvida priset är högre, det är det säkert. Var bara lite nyfiken på vad det finns för alternativ och tänkte delge infon med er för eventuell vidare diskussion. Jag tror att AT5 kommer funka bra. Det finns alltid en större fisk i dammen, bättre grejer att köpa om man har råd.

Utvärdering CNCDrive's Mammut

Efter diverse förseningar så har min Mammut från CNCDrive.com anlänt. Det tog ca 7 veckor från orederbekräftelse till dess att dom skickade paketet men när det väl gick iväg så kom det fram på 4 dagar. CNCDrive har erbjudit sig att betala tillbaka pengarna när det visade sig att det blev försenat men jag valde att vänta.

Jag kommer att redigera och lägga till i detta inlägg ju mer jag testar. Just nu har jag kört fast så jag tänkte posta det jag sett hittills.

Allmänt.

Försändelsen var bra paketerad med skumplast etc och dom hade skickat med en encoder som plåster på såren för förseningen, antar jag då jag varken beställt, betalat eller visste något om det förrän jag öppnade paketet en trevlig överraskning!

Något som däremot slog mig så fort jag packade upp grejerna var att det mer eller mindre stank någon form av tobaksrök om dom en mindre trevlig överraskning . Hur som helst, själva konstruktionen, rent fysiskt, är ganska basic:

Vi har en klippt aluminiumplåt, 3mm på vilken kretskortet är monterat och sedan en kåpa av bockad aluminiumplåt. När jag höll enheten i handen så märkte jag att något såg snett ut:

Som synes så är själva kåpan ganska dåligt gjord men det har väl ingen större praktisk betydelse. Vad som däremot har det är hur undersidan på enheten ser ut:

Även denna ger ett ganska dåligt intryck faktiskt. En del av försänkningarna för skruvkskallarna är varken raka eller djupa nog vilket gör att en del av skruvskallarna sticker upp ovanför ytan. Dessutom är monteringshålen inte ordentligt avgradade så när man monterar enheten på en kylfläns får man allt annat än bra termisk kontakt. Enligt databladet så finns det termisk övervaknig som stänger av om/när det blir för varmt men så här ska det väl ändå inte behöva se ut.

En titt under huven då.

Hjärtat och hjärnan i kretsen är, inte helt oväntat, en PIC18F2431. Denna PIC har inbyggd Motion Feedback Module som tar hand om filtrering och räkning av encoder-pulser i hårdvara samt en 14-bitars PWM modul med justerbar dödtid mm, speciellt designad för motorstyrningar.

Drivningen av MOSFETarna sköts av två IR2184 men jag har inte velat lyfta på kortet för att kolla vilken typ av MOSFET som används då det ser ut att vara lite knöligt kanske senare. Det är i alla fall TO247-kapsel och de sitter monterade med silikongummiduk och kylpasta.

Konfigurering av drivern sker över USB via en USB<->RS232 krets från FTDI, 24V matning, Steg- & Riktning signaler, Fault in/ut samt Reset ansluts via modularjacket och encodern ansluts till skruvplinten som även bär samma Fault in/ut som finns i modularjacket. Tyvärr finns inte stöd för differentiell encoder och "övervakning" av encodern saknas också vilket resulterar i en skenande motor om man "tappar" signalen från encodern.

Flera av lödningarna ser minst sagt tvivelaktiga ut, inte minst den på kondensatorn som sitter över inkommande matning:

Anslutning av matningspänning och motor sker via de M4-skruv som syns på bilden ovan. Av någon anledning har man valt försänkta skruvar med lås- och planbricka på undersidan. Kontaktytan mellan skruvskalle och brickor/kretskort är alltså betydligt mindre än om en skruv med vanlig skalle hade använts. Själva kretskortet ska enligt uppgift ha 125um kopparfolie och banorna på effektsidan skall vara goda för upp till 80A.

Strömavkänningen är lite annorlunda jämfört med andra lågpris servon. Det vanligaste är att man har sense-motostånd i nedre änden av H-bryggan men här har man istället en hall-givare i övre änden.

Mjukvara.

Mjukvaran var relativt enkel att installera. Bara att ansluta enheten till en USB-port och peka Windows installera ny hårdvara-guide till mappen där drivaren för USB->COM chippet ligger vilken följer med när man laddar ner mjukvaran från CNCDrives web-sida. Därefter behövde man registrera USB-drivaren i systemet genom att köra en fil sedan var det bara att starta konfigureringsprogrammet.

Här är en bild på hela test-setupen:

Tyvärr kom jag inte mycket längre än så här innan jag stötte på problem. Jag knappade in lite grundläggande PID-parametrar och motorn håller emot hyffsat åt ena hållet. Åt andra hållet är den helt kraftlös. Jag testade att jogga den med Mach3 och den går att köra åt ena hållet men inte åt det andra. Det finns ett justerbart gränsvärde för hur många pulser fel det får vara innan servot löser ut och utan matningspänning till motorn så löser den ut när man snurrar axeln åt ena hållet men åt andra hållet kan man snurra hur länge som helst utan att det händer något Jag är rätt övertygad om att encoder fungerar efterosom detr funkar åt ena hållet och jag har dessutom "tittat på" A- och B-signalen och det verkar riktigt allting.

Jag har mailat CNCDrive och väntar just nu på svar från dom.

Uppdatering 2008-02-24

Då var vi igång igen...

Efter korrspondans med CNCDrive så testade jag att byta encoder till den dom så snällt skickade med och det hela fungerar mycket bättre. Jag ska testa ordentligt med den här encodern och sedan byta tillbaks till den jag hade från början. Det kan vara så enkelt att jag behöver extra pull-up motstånd men det verkar lite konstigt att den fungerad hyffsat i en riktning men inte i den andra. Nånting skumt med den encodern var det i alla fall....

Jag hade även en del problem med mjukvaran. Den hängde sig ibland och den "fyller inte i" textrutorna med den data som den hämtar från servot. Men när jag testade med en annan dator så verkar det också fungera mycket bättre!

Det finns en analysfunktion där man kan testa stegsvaret, alltså hur servot reagerar på ett omedelbart ändrat börvärde. Man knappar in hur många pulser man vill flytta, trycker på Analyze och programvaran visar hur motorn svarar. Den här funktionen har jag dock fortfarande problem med... Ibland (en gång på fem, kanske) fungerar det alldeles utmärkt, ibland händer det absolut ingenting och ibland får man ett felmedelnade och sedan har programmet tappat kommunikationen med servot. Lite irriterande men det kanske också beror på min dator.

Hur som helst så verkar det i alla fall fungera rätt hyffsat nu! Det är rätt klurigt att få till PID-parametrarna bra och jag har en hel del till att göra på dom innan jag är nöjd.

Detta inlägg kommer att uppdateras när jag har mer info.

Jag kommer att redigera och lägga till i detta inlägg ju mer jag testar. Just nu har jag kört fast så jag tänkte posta det jag sett hittills.

Allmänt.

Försändelsen var bra paketerad med skumplast etc och dom hade skickat med en encoder som plåster på såren för förseningen, antar jag då jag varken beställt, betalat eller visste något om det förrän jag öppnade paketet en trevlig överraskning!

Något som däremot slog mig så fort jag packade upp grejerna var att det mer eller mindre stank någon form av tobaksrök om dom en mindre trevlig överraskning . Hur som helst, själva konstruktionen, rent fysiskt, är ganska basic:

Vi har en klippt aluminiumplåt, 3mm på vilken kretskortet är monterat och sedan en kåpa av bockad aluminiumplåt. När jag höll enheten i handen så märkte jag att något såg snett ut:

Som synes så är själva kåpan ganska dåligt gjord men det har väl ingen större praktisk betydelse. Vad som däremot har det är hur undersidan på enheten ser ut:

Även denna ger ett ganska dåligt intryck faktiskt. En del av försänkningarna för skruvkskallarna är varken raka eller djupa nog vilket gör att en del av skruvskallarna sticker upp ovanför ytan. Dessutom är monteringshålen inte ordentligt avgradade så när man monterar enheten på en kylfläns får man allt annat än bra termisk kontakt. Enligt databladet så finns det termisk övervaknig som stänger av om/när det blir för varmt men så här ska det väl ändå inte behöva se ut.

En titt under huven då.

Hjärtat och hjärnan i kretsen är, inte helt oväntat, en PIC18F2431. Denna PIC har inbyggd Motion Feedback Module som tar hand om filtrering och räkning av encoder-pulser i hårdvara samt en 14-bitars PWM modul med justerbar dödtid mm, speciellt designad för motorstyrningar.

Drivningen av MOSFETarna sköts av två IR2184 men jag har inte velat lyfta på kortet för att kolla vilken typ av MOSFET som används då det ser ut att vara lite knöligt kanske senare. Det är i alla fall TO247-kapsel och de sitter monterade med silikongummiduk och kylpasta.

Konfigurering av drivern sker över USB via en USB<->RS232 krets från FTDI, 24V matning, Steg- & Riktning signaler, Fault in/ut samt Reset ansluts via modularjacket och encodern ansluts till skruvplinten som även bär samma Fault in/ut som finns i modularjacket. Tyvärr finns inte stöd för differentiell encoder och "övervakning" av encodern saknas också vilket resulterar i en skenande motor om man "tappar" signalen från encodern.

Flera av lödningarna ser minst sagt tvivelaktiga ut, inte minst den på kondensatorn som sitter över inkommande matning:

Anslutning av matningspänning och motor sker via de M4-skruv som syns på bilden ovan. Av någon anledning har man valt försänkta skruvar med lås- och planbricka på undersidan. Kontaktytan mellan skruvskalle och brickor/kretskort är alltså betydligt mindre än om en skruv med vanlig skalle hade använts. Själva kretskortet ska enligt uppgift ha 125um kopparfolie och banorna på effektsidan skall vara goda för upp till 80A.

Strömavkänningen är lite annorlunda jämfört med andra lågpris servon. Det vanligaste är att man har sense-motostånd i nedre änden av H-bryggan men här har man istället en hall-givare i övre änden.

Mjukvara.

Mjukvaran var relativt enkel att installera. Bara att ansluta enheten till en USB-port och peka Windows installera ny hårdvara-guide till mappen där drivaren för USB->COM chippet ligger vilken följer med när man laddar ner mjukvaran från CNCDrives web-sida. Därefter behövde man registrera USB-drivaren i systemet genom att köra en fil sedan var det bara att starta konfigureringsprogrammet.

Här är en bild på hela test-setupen:

Tyvärr kom jag inte mycket längre än så här innan jag stötte på problem. Jag knappade in lite grundläggande PID-parametrar och motorn håller emot hyffsat åt ena hållet. Åt andra hållet är den helt kraftlös. Jag testade att jogga den med Mach3 och den går att köra åt ena hållet men inte åt det andra. Det finns ett justerbart gränsvärde för hur många pulser fel det får vara innan servot löser ut och utan matningspänning till motorn så löser den ut när man snurrar axeln åt ena hållet men åt andra hållet kan man snurra hur länge som helst utan att det händer något Jag är rätt övertygad om att encoder fungerar efterosom detr funkar åt ena hållet och jag har dessutom "tittat på" A- och B-signalen och det verkar riktigt allting.

Jag har mailat CNCDrive och väntar just nu på svar från dom.

Uppdatering 2008-02-24

Då var vi igång igen...

Efter korrspondans med CNCDrive så testade jag att byta encoder till den dom så snällt skickade med och det hela fungerar mycket bättre. Jag ska testa ordentligt med den här encodern och sedan byta tillbaks till den jag hade från början. Det kan vara så enkelt att jag behöver extra pull-up motstånd men det verkar lite konstigt att den fungerad hyffsat i en riktning men inte i den andra. Nånting skumt med den encodern var det i alla fall....

Jag hade även en del problem med mjukvaran. Den hängde sig ibland och den "fyller inte i" textrutorna med den data som den hämtar från servot. Men när jag testade med en annan dator så verkar det också fungera mycket bättre!

Det finns en analysfunktion där man kan testa stegsvaret, alltså hur servot reagerar på ett omedelbart ändrat börvärde. Man knappar in hur många pulser man vill flytta, trycker på Analyze och programvaran visar hur motorn svarar. Den här funktionen har jag dock fortfarande problem med... Ibland (en gång på fem, kanske) fungerar det alldeles utmärkt, ibland händer det absolut ingenting och ibland får man ett felmedelnade och sedan har programmet tappat kommunikationen med servot. Lite irriterande men det kanske också beror på min dator.

Hur som helst så verkar det i alla fall fungera rätt hyffsat nu! Det är rätt klurigt att få till PID-parametrarna bra och jag har en hel del till att göra på dom innan jag är nöjd.

Detta inlägg kommer att uppdateras när jag har mer info.

Senast redigerad av H.O 24 februari 2008, 13:44:43, redigerad totalt 1 gång.

Kanon! Vilken bra redovisning!

Verkar vara lite sådär med kvaliten, jag har faktiskt haft samma problem en en servodrivare och IR2184 drivare, blev precis samma fel som du sa, funkar åt en hållet men åt andra är det helt dött. då var det en av drivarna som var pajj.. kanske värt att kolla upp?

Ska bli instressant och se vad de säger. Ser ut som de byggt de där hemma i sitt garage på en lördagkväll. Tyvärr lär det väl vara så med

Verkar vara lite sådär med kvaliten, jag har faktiskt haft samma problem en en servodrivare och IR2184 drivare, blev precis samma fel som du sa, funkar åt en hållet men åt andra är det helt dött. då var det en av drivarna som var pajj.. kanske värt att kolla upp?

Ska bli instressant och se vad de säger. Ser ut som de byggt de där hemma i sitt garage på en lördagkväll. Tyvärr lär det väl vara så med

(Har uppdaterat inlägget ovan ang Mammuten)

Har mest ägnat mig åt att testa Mammuten från CNCdrive den här helgen men lite tid har i alla fall spenderats på maskinen.

Jag provmonterade motorfästet för Y-axeln och nu ser det i alla fall ut som att det ska fungera:

Sen fick sidorna på knät en ordentlig avfettning för att sedan täckas med två lager grundfärg och (än så länge) ett lager "färg-färg" (vad heter det?) Det ska väl på minst ett, troligen två lager till. Ska bli intressant att se hur väl färgen stämmer med "Abene original", än så länge verkar det OK.

Har mest ägnat mig åt att testa Mammuten från CNCdrive den här helgen men lite tid har i alla fall spenderats på maskinen.

Jag provmonterade motorfästet för Y-axeln och nu ser det i alla fall ut som att det ska fungera:

Sen fick sidorna på knät en ordentlig avfettning för att sedan täckas med två lager grundfärg och (än så länge) ett lager "färg-färg" (vad heter det?) Det ska väl på minst ett, troligen två lager till. Ska bli intressant att se hur väl färgen stämmer med "Abene original", än så länge verkar det OK.

Hej,

Jag tror att jag lade till för "hobbybruk" på slutet på den meningen...

För min del kan det vara ett problem men det är inte säkert att det är det för andra - det beror bland annat på resistansen i motorn i fråga.

Jag har inte förstått det hela till 100% ännu, det är fortfarande en del saker som jag tycker är oklart men jag vet att problemet gäller Rutex 200V/40A drivare, den nya HP-UHU och Balazs på CNCDrive antyder att det samma gäller Mammuten.

Problemet uppstår när man hastigt bromsar in motorn från hög hastighet. Motorn agerar då generator och pumpar tillbaka energi till nätdelen. En dump-krets över DC-matningen kan se till att spänningen inte blir för hög men de flesta drivsteg har inte kontroll över strömmen som går "baklänges" i det här läget (alltså genom dioden i transistorn). Det enda som i detta läge begränsar strömmen är motorns interna resistans och om den är för låg så kan strömmen stiga så hastigt och till sådana nivåer att transistorerna skadas.

I mitt fall så har motorn en varvtalskonstant på ca 20rpm/V och max hastighet är 2000rpm. Det betyder att när motorn snurrar med 2000rpm så genererar den en spänning på ca 100V. Den interna resistansen i motorn är 0.24ohm så den teoretiska max strömmen här blir 416A!! En så pass hög ström skulle omdelbart förstöra både motor och drivsteg.

Vad man rekomenderas att göra är att sätta ett motstånd i serie med motorn. I fallet med min motor ihop med HP-UHU skulle det motståndet behöva vara ca 1ohm och eftersom motorn KAN dra 20A kontinuerligt så blir det ett STORT motstånd. Det gör också att jag tappar ca 20% av min max-hastighet under full belastning.

Som sagt, jag förstår inte det här till 100% men när konstruktörerna av både HP-UHU och Mammut säger att det är något man skall ta hänsyn till så är det antgligen så. Det är synd bara att dom inte redovisar det FRÅN BÖRJAN.

Det finns en diskusion angående det här i tråden om UHU-servot med början på inlägg #1599 här. Rutex har publicerat ett dokument som behandlar ämnet och Kreutz, som designat den nya version av UHU-servot (HP-UHU) har publicerat ett dokument som gäller HP-UHU i inlägg #1606 i tråden på CNCZone som refererads tidigare.

Jag tror att jag lade till för "hobbybruk" på slutet på den meningen...

För min del kan det vara ett problem men det är inte säkert att det är det för andra - det beror bland annat på resistansen i motorn i fråga.

Jag har inte förstått det hela till 100% ännu, det är fortfarande en del saker som jag tycker är oklart men jag vet att problemet gäller Rutex 200V/40A drivare, den nya HP-UHU och Balazs på CNCDrive antyder att det samma gäller Mammuten.

Problemet uppstår när man hastigt bromsar in motorn från hög hastighet. Motorn agerar då generator och pumpar tillbaka energi till nätdelen. En dump-krets över DC-matningen kan se till att spänningen inte blir för hög men de flesta drivsteg har inte kontroll över strömmen som går "baklänges" i det här läget (alltså genom dioden i transistorn). Det enda som i detta läge begränsar strömmen är motorns interna resistans och om den är för låg så kan strömmen stiga så hastigt och till sådana nivåer att transistorerna skadas.

I mitt fall så har motorn en varvtalskonstant på ca 20rpm/V och max hastighet är 2000rpm. Det betyder att när motorn snurrar med 2000rpm så genererar den en spänning på ca 100V. Den interna resistansen i motorn är 0.24ohm så den teoretiska max strömmen här blir 416A!! En så pass hög ström skulle omdelbart förstöra både motor och drivsteg.

Vad man rekomenderas att göra är att sätta ett motstånd i serie med motorn. I fallet med min motor ihop med HP-UHU skulle det motståndet behöva vara ca 1ohm och eftersom motorn KAN dra 20A kontinuerligt så blir det ett STORT motstånd. Det gör också att jag tappar ca 20% av min max-hastighet under full belastning.

Som sagt, jag förstår inte det här till 100% men när konstruktörerna av både HP-UHU och Mammut säger att det är något man skall ta hänsyn till så är det antgligen så. Det är synd bara att dom inte redovisar det FRÅN BÖRJAN.

Det finns en diskusion angående det här i tråden om UHU-servot med början på inlägg #1599 här. Rutex har publicerat ett dokument som behandlar ämnet och Kreutz, som designat den nya version av UHU-servot (HP-UHU) har publicerat ett dokument som gäller HP-UHU i inlägg #1606 i tråden på CNCZone som refererads tidigare.

Oj, vad tiden går...nästan två veckor utan uppdatering...

Det har väl egentligen inte hänt så mycket med maskinen i sig, jag har målat klart och gjort färdigt monteringen av knät med teleskopskydd osv. Vinkelväxeln som driver knät går otroligt hackigt så jag misstänker (och hoppas) att vinkelkontaklagret som sitter där är kass, det fick rätt mycket stryk när jag plockade isär växeln så det bör nog bytas - ganska enkelt att komma åt som tur är.

I övrigt har jag mest hållt på med grejer till styrsystemet. Servo-drivaren från CNCDrive lyckades jag aldrig få att fungera riktigt. Hade väl kunnat lägga lite tid till på det men blev rätt less så jag lade den åt sidan och beställde tre VSD-A istället - borde komma i början på nästa vecka eller, med mycket tur imorgon fredag. Kommer ju "bara" att ge mig ~1kW kontinuerligt men jag tror att det räcker.

Trafon är beställd och levererad, 3X400/3X90 4kVA, och sen har jag fyndat en del grejer på EBAY så nu börjar jag få ihop det jag tror jag behöver:

Har även, som kan ses på bilden, tillverkat lite monteringsplåtar för effektmotstånden till mjukstart och dumpkrets, en likadan plåt till servo-drivarna samt en kopparskena som skall vara gemensam jordskena för det mesta på sekundärsidan om trafon.

Det har väl egentligen inte hänt så mycket med maskinen i sig, jag har målat klart och gjort färdigt monteringen av knät med teleskopskydd osv. Vinkelväxeln som driver knät går otroligt hackigt så jag misstänker (och hoppas) att vinkelkontaklagret som sitter där är kass, det fick rätt mycket stryk när jag plockade isär växeln så det bör nog bytas - ganska enkelt att komma åt som tur är.

I övrigt har jag mest hållt på med grejer till styrsystemet. Servo-drivaren från CNCDrive lyckades jag aldrig få att fungera riktigt. Hade väl kunnat lägga lite tid till på det men blev rätt less så jag lade den åt sidan och beställde tre VSD-A istället - borde komma i början på nästa vecka eller, med mycket tur imorgon fredag. Kommer ju "bara" att ge mig ~1kW kontinuerligt men jag tror att det räcker.

Trafon är beställd och levererad, 3X400/3X90 4kVA, och sen har jag fyndat en del grejer på EBAY så nu börjar jag få ihop det jag tror jag behöver:

Har även, som kan ses på bilden, tillverkat lite monteringsplåtar för effektmotstånden till mjukstart och dumpkrets, en likadan plåt till servo-drivarna samt en kopparskena som skall vara gemensam jordskena för det mesta på sekundärsidan om trafon.

Jag vet nu att du beställt granitdrivare. MEN vad hade det varit för fel i att beställa Geckos drivare? De går ju inte upp till samma spänning som dina motorer, men du får tio ampere extra att acca med. Troligtvis kommer du inte att använda motorerna till deras typade maxhastighet ändå.

En annan sak... Många tillverkare skryter om hur många bitars PID hantering de har, tex. Viper som du länkade till, har 32 bitar. Gecko kör analogt, hur många bitar är inte det? Stegsvaret måste bli bra snabbare för ett analogt system än för en processorstyrt där den måste loopa ett antal gånger för fatta något. Ett analogt system svarar ju direkt. I digitala sammanhang måste väl ett PAL/PLD/FPGA system vara bättre?

Men det kanske är så att det är mycket svårare att få till ett analogt system som har en hög bandbredd?

Förlusten i ditt fall, om det var 110 V som dina motorer ville ha är 1- 80/115 V, cirkus 30%, men det är väl bara varvet så drabbas? Momentet är väl direkt propotionellt till strömmen?

Jag är inte alls säker på det jag skriver, bara tankar....

En annan sak... Många tillverkare skryter om hur många bitars PID hantering de har, tex. Viper som du länkade till, har 32 bitar. Gecko kör analogt, hur många bitar är inte det? Stegsvaret måste bli bra snabbare för ett analogt system än för en processorstyrt där den måste loopa ett antal gånger för fatta något. Ett analogt system svarar ju direkt. I digitala sammanhang måste väl ett PAL/PLD/FPGA system vara bättre?

Men det kanske är så att det är mycket svårare att få till ett analogt system som har en hög bandbredd?

Förlusten i ditt fall, om det var 110 V som dina motorer ville ha är 1- 80/115 V, cirkus 30%, men det är väl bara varvet så drabbas? Momentet är väl direkt propotionellt till strömmen?

Jag är inte alls säker på det jag skriver, bara tankar....

Tjena,

Jo, du har rätt, delvis i alla fall. Max spänning på Geckon är 80V och lite marginal vill man nog ha även om jag har dump-kretsen så säg 75V in. Sen vet jag inte hur "hårt" Geckon modulerar men säg att den går till 90% då har vi 67.5V minus en eller ett par volt som vi tappar över Geckon i sig. Sen tappar vi ytterligare ett par volt över motorns lindningsresistans så säg att vi har 60-65V "kvar" att "köra" med. Motorn vill ha 100V för att ge 2000rpm så jag tappar 35-40%.

VSD-A ger 15A i 0.5s så med Geckon skulle jag få 5A extra att acca med, det står att G320 ger 20A men är det kontinuerligt?

Analogt, digitalt, upplösning, antal bitar, uC, CPLD, FPGA..... mig kvittar det egentligen bara det fungerar. Det som för mig verkar viktigast är att ha kontroll över strömmen i alla kvadranter, något som dom flesta tydligen inte har. Mammuten från CNCdrive har det inte, Gecko har det inte Rutex har det inte HP-UHU har det inte men VSD-A har det.

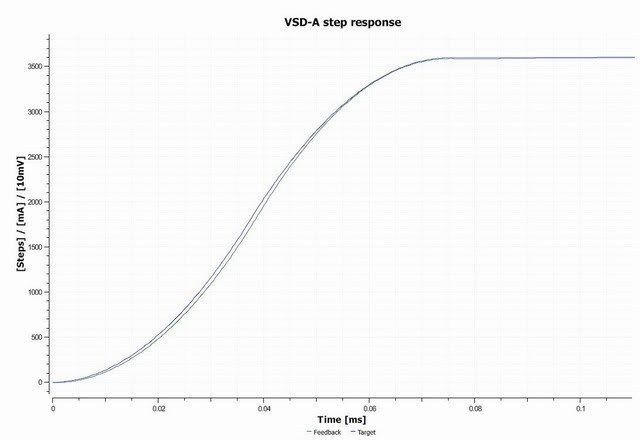

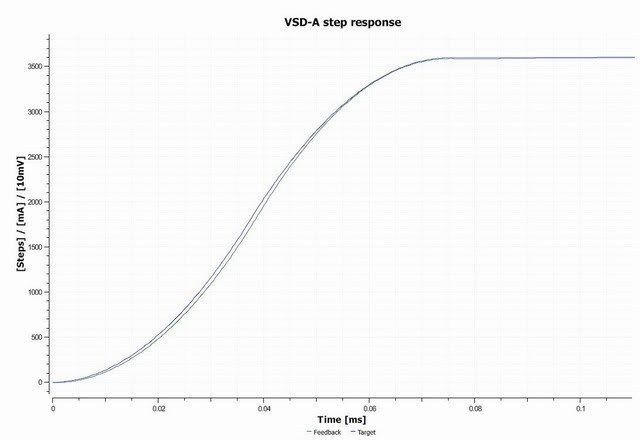

Jag har kopplat upp och provkört en VSD-A och efter en del strul med de små fina SCANCON encodrarna så fick jag igång det. Så här långt är jag RIKTIGT imponerad över hur bra den fungerar och hur smidigt det var att ställa in den. Här är en bild på stegsvaret:

3600 pulser, 1/4 varv alltså, skalan på X-axeln är fel, det ska stå sekunder och inte mS.

Sen har jag även fått hem 3 av de allra första HP-UHU drivarna och har monterat ihop en av dom. (Så nu sitter jag med tre HP-UHU, tre VSD-A och en Mammut...billigt...) Till en början så gick motorn bara åt ena hållet men efter en del letande så upptäcktes ett fabrikationsfel på kretskortet som gjorde att den ena gate-drivarens utgång var kortsluten till jord. Det var en liiiiten brygga som inte blivit etsad ordentligt, gömd under lödmasken.

Har lagt upp en liten filmsnutt på Youtube som visar lite provkörning, rätt coolt faktiskt. Jävligt synd bara att man måste/bör ha ett seriemotstånd för att köra mina motorer.

Jo, du har rätt, delvis i alla fall. Max spänning på Geckon är 80V och lite marginal vill man nog ha även om jag har dump-kretsen så säg 75V in. Sen vet jag inte hur "hårt" Geckon modulerar men säg att den går till 90% då har vi 67.5V minus en eller ett par volt som vi tappar över Geckon i sig. Sen tappar vi ytterligare ett par volt över motorns lindningsresistans så säg att vi har 60-65V "kvar" att "köra" med. Motorn vill ha 100V för att ge 2000rpm så jag tappar 35-40%.

VSD-A ger 15A i 0.5s så med Geckon skulle jag få 5A extra att acca med, det står att G320 ger 20A men är det kontinuerligt?

Analogt, digitalt, upplösning, antal bitar, uC, CPLD, FPGA..... mig kvittar det egentligen bara det fungerar. Det som för mig verkar viktigast är att ha kontroll över strömmen i alla kvadranter, något som dom flesta tydligen inte har. Mammuten från CNCdrive har det inte, Gecko har det inte Rutex har det inte HP-UHU har det inte men VSD-A har det.

Jag har kopplat upp och provkört en VSD-A och efter en del strul med de små fina SCANCON encodrarna så fick jag igång det. Så här långt är jag RIKTIGT imponerad över hur bra den fungerar och hur smidigt det var att ställa in den. Här är en bild på stegsvaret:

3600 pulser, 1/4 varv alltså, skalan på X-axeln är fel, det ska stå sekunder och inte mS.

Sen har jag även fått hem 3 av de allra första HP-UHU drivarna och har monterat ihop en av dom. (Så nu sitter jag med tre HP-UHU, tre VSD-A och en Mammut...billigt...) Till en början så gick motorn bara åt ena hållet men efter en del letande så upptäcktes ett fabrikationsfel på kretskortet som gjorde att den ena gate-drivarens utgång var kortsluten till jord. Det var en liiiiten brygga som inte blivit etsad ordentligt, gömd under lödmasken.

Har lagt upp en liten filmsnutt på Youtube som visar lite provkörning, rätt coolt faktiskt. Jävligt synd bara att man måste/bör ha ett seriemotstånd för att köra mina motorer.

Det går extremt sakta med det här projektet för tillfället. Har mest grejjat med UHU-servot dom senaste dagarna:

Sedan har jag monterat kylflänsar på servona och gjort klart (nästan) "racken".

Jag gjorde fyra distanser och ytterligare en plåt som de små break-out korten för encoder-anslutningen sitter på tillsammans med Granite Devices egen lilla breakout-kort för servona. Saknar fortfarande ett par kontakdon innan det är helt färdigt.

/H.O

Sedan har jag monterat kylflänsar på servona och gjort klart (nästan) "racken".

Jag gjorde fyra distanser och ytterligare en plåt som de små break-out korten för encoder-anslutningen sitter på tillsammans med Granite Devices egen lilla breakout-kort för servona. Saknar fortfarande ett par kontakdon innan det är helt färdigt.

/H.O

Tänkte lägga in en liten uppdatering. Tempot har som sagt sackat av lite jämfört med i början men vi känner ju alla till 80/20 regeln...eller var det 90/10?

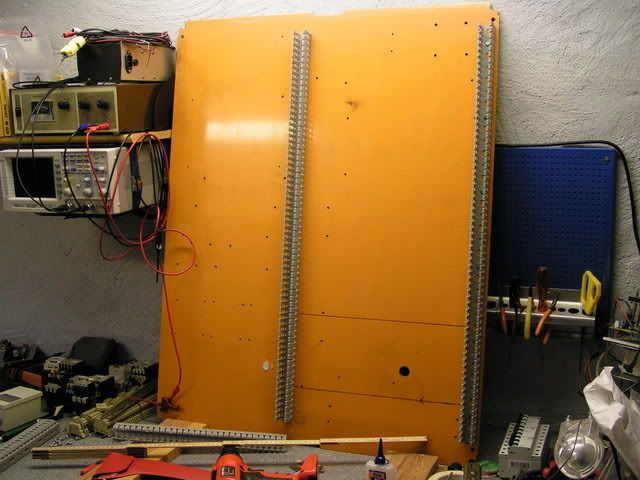

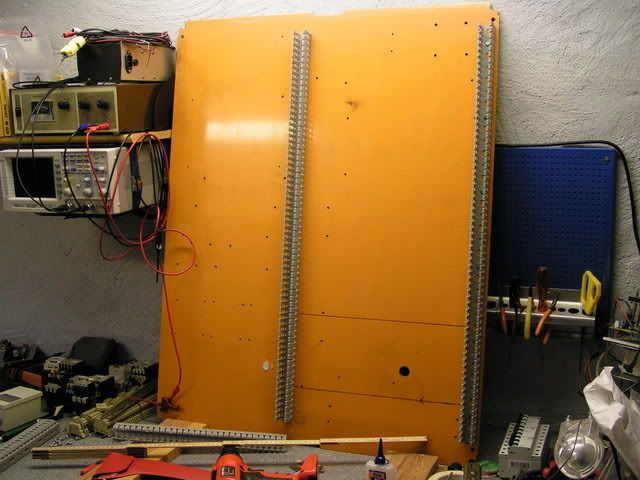

Jag bestämmde mig i alla fall för att skrota ut allt från den gammla styrningen och plockade sedan ur montageplåten så det blir lite lättare att jobba med. Jag har skissat ett bra tag på en layout som jag tror skall fungera och satte igång att montera kabelkanaler och DIN-skenor:

Efter några timmars borrande och skruvande så börjar det fatkiskt se rätt hyffsat ut:

Större delen av helgen har sedan gått till kabeldragning och nu har jag faktiskt kommit så långt att jag har fungerande nätdel med mjukstart, manöverkretsen med nödstoppsrelät fungerar och lite övervakningsfunktioner som termobrytarte på servon och resistorbank är också klart.

Jag bestämmde mig i alla fall för att skrota ut allt från den gammla styrningen och plockade sedan ur montageplåten så det blir lite lättare att jobba med. Jag har skissat ett bra tag på en layout som jag tror skall fungera och satte igång att montera kabelkanaler och DIN-skenor:

Efter några timmars borrande och skruvande så börjar det fatkiskt se rätt hyffsat ut:

Större delen av helgen har sedan gått till kabeldragning och nu har jag faktiskt kommit så långt att jag har fungerande nätdel med mjukstart, manöverkretsen med nödstoppsrelät fungerar och lite övervakningsfunktioner som termobrytarte på servon och resistorbank är också klart.